API机器人解决方案RMS-下篇连载(4)

DH参数校准模块

(Denavit-HartenbergModeling&Calibration)

(上接)

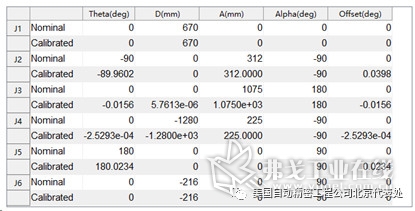

b). 关节角θ零位误差

机器人关节一般使用绝对编码器来控制关节角,机器人开机后,首先通过控制系统存储的编码器零位信息来确定关节角绝对零位,让机器人回到家点位置。如果由于控制系统故障导致编码器零位丢失,或者本身编码器零位标定有误,则连杆运动整体偏离理论模型,不但影响大范围的空间绝对定位精度,小范围内相对运动的轨迹精度也会受到影响,可以体现在距离准确度和轨迹准确度偏差上。如果出厂零位丢失,大部分工业机器人使用机械定位标记(刻度标签、定位键销)来复现机器人关节零位。在制造或安装这些零位标记,使用对齐标记的过程都存在较大误差,根据一般经验其可再现性通常只能保证在0.1度左右。在DH参数标定计算中关节零位误差通常可以作为变量进行优化求解,得到误差Δθ,然后在当前零位上,将关节偏置-Δθ,再将这一位置记录为新的零位。

c). 反向间隙

反向间隙主要是由于每个关节传动系统中存在齿轮间隙,导致的空程,在一些先进控制系统中可以通过控制策略进行补偿,或者采用圆光栅或磁栅闭环控制消除(成本较高)。在API RMS系统中,可以通过测量单关节正反转数据,精确计算出单关节的反向间隙,进行针对性补偿。

d). 重力变形

重力变形,是指运动构件重心在关节的行程中水平方向靠近或远离旋转轴线,甚至从关节铰接点沿水平方向从一侧运动到另一侧,由于重力导致构件形状发生动态变化,从而影响末端工具定位准确性。由于重力变形大小与负载状况以及各关节角度所处位置都相关,通常这部分需要应用比较复杂的补偿机制,可以用激光跟踪仪快速测量出大量位置上的变形量经验数据,建立误差补偿表进行空间补偿(Volumetric Error Compensation)。

e). 关节轴线正交/平行误差

关节轴线的正交/平行误差,在DH模型中是用α表示的,(在Modified DH模型中,平行关节,如一般六轴串行机器人的J2和J3,还存在另一个方向的误差β角)。大部分基于DH运动学模型的机器人控制系统,都没有开放对这项误差进行数学补偿,因为在非正交/平行状态下,DH模型的逆解会相当复杂,对连续运动控制(例如插补走连续轨迹或控制连续姿态变化)造成较大延迟。通常在优化DH参数时都不考虑α角的补偿,应主要通过提高机械加工和装配精度来保证。

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有