API机器人解决方案RMS- 下篇连载(2)

DH参数校准模块

(Denavit-HartenbergModeling&Calibration)

(上接)

一、D-H模型背景知识和API RMS建模过程

a)、DH模型简介

Denavit 和Hartenberg这两位科学家在1955年提出一种通用的方法,这种方法在机器人的每个连杆上都固定一个坐标系,然后用4×4的齐次变换矩阵来描述相邻两连杆的空间关系。通过依次变换可最终推导出末端工具相对于基坐标系的位姿,从而建立机器人的运动学方程。机器人在工作过程中,每个关节通过编码器控制旋转角,使机器人末端工具到达确定工作位姿。用各关节角度和连杆参数这些已知量,从基坐标系推算出末端工具的坐标位姿,这个过程我们称之为正运动学解算,简称正解。反之,如果我们预先指定末端工具要到达的位姿,机器人控制器根据理论DH模型反求出各关节角应该到达的角度,然后命令各个关节做相应运动,最终到达指定位姿,这个过程我们称之为逆运动学解算,简称逆解。人们喜爱DH模型的主要原因是它非常简化,位于转轴两侧的两个连杆之间的坐标系转换,如果用欧拉参数描述,需要6个参数,而采用DH参数,只需要两个长度量A和D,两个角度量α和θ,其中A和D分别对应与欧拉参数的dx和dz,Α和Theta对应Rx和Rz。欧拉参数中的dy和Ry可以被省略,这是因为机器人的关节通常是绕着一根固定轴线旋转的铰连接,通过选择合理的坐标系定义,可以将dy和Ry归零。DH模型虽然不是目前最先进的机器人运动学模型,但其用于正解和逆解的计算效率都高于其他模型,更容易实现实时插补运动的控制算法,因此得到了广泛的推广,是串行机器人控制器上通行的运动学表达方式。

b)、API RMS模型的建立

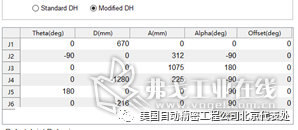

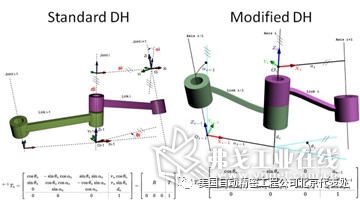

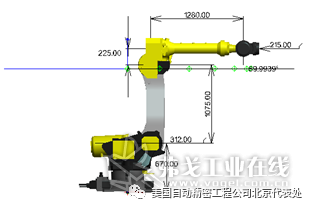

如图,以六轴串行工业机器人为例,每个关节有4个DH参数,共有24个DH参数。

连杆长度一般用A表示,沿轴线方向的平移一般用D表示,关节零位用θ表示,A、D、θ是大部分机器人控制系统都开放补偿的参数。在API RMS中,我们可以从J1开始逐级往上建立DH模型,推荐使用Modified DH模型,以Ji关节的DH参数为例,从上一个关节的旋转轴线Ji-1开始(如果是J1,上一个关节的旋转轴线就是基坐标系的Z轴),首先通过输入正确的α角(0°、90°或者180°),得到正确的Ji轴线,然后按照右手螺旋法则检查Ji的旋转正方向,如果与实际正方向相反,就需要将α取反(+90°则变为-90°,-90°则变为+90°,0°则变为180°),使Ji轴线反向,然后将Ji轴线与Ji-1轴线的公垂线长度,作为A值输入(单位毫米),D的确立则需要根据Ji和Ji+1公垂线在Ji轴线上的垂足,Ji-1和Ji的公垂线在Ji轴线上垂足,这两个垂足之间的距离确定。最后在θ一栏输入旋转角的零位偏移值,保证输入指令关节角值,该关节能够到达与现实中机器人零位或图纸示意相符的位置。

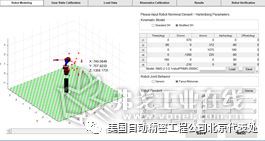

API RMS中,有三维图形仿真模型和模拟示教盘,可以用于检查模型是否正确。系统还提供了专门的选项用于处理Fanuc机器人J2和J3耦合旋转的特殊情况(J3的驱动马达安装在J2的连杆前级,通过多连杆驱动J3,因此J2旋转时会使J3被耦合运动,控制器使用的J3关节角不包含J2和J3的耦合旋转分量)。不同于市场上其他机器人标定软件,API RMS系统对用户建模这部分是完全开放的,对模型个数没有限制,这也是API RMS系统的一大优势。

2001-2009Vogel Industry Media版权所有

2001-2009Vogel Industry Media版权所有